| ホーム | 渡辺教授 | 研究 | 業績 | 装置 | メンバー | 卒業生 | 学生業績 | 講義 | 学会報告 | 入学希望者 | トピックス |

第3章 プラズマの応用(その1)

九州大学 大学院工学研究院 化学工学部門

渡辺隆行

プラズマは、表面改質、膜形成、エッチング等のドライプロセスとして広く用いられており、特に非平衡プラズマによる半導体デバイスの製造プロセスとして研究開発および産業応用が進んでいる。一方、熱プラズマも従来から超高温熱源として利用され、溶接、溶断、溶解、精錬等の産業応用を対象として研究が続けられてきた。

本章では熱プラズマの工業的応用あるいは最近の研究成果に関して解説する。熱プラズマは上述の応用分野に加えて、高融点金属やセラミックスの溶融、高温超伝導体の合成、ナノ粒子の製造などに適用されている。特に熱プラズマよる材料合成では、従来にはない形態、結晶構造、化学組成の材料を合成することができることが大きな特徴である。

1.プラズマ溶射

プラズマ溶射は、大気圧あるいは減圧状態の熱プラズマ中に粉体などを注入して、それを溶融粒子として基板上に堆積させて被膜を作製する方法である。プラズマ溶射は経済的に優れ、かつ高速堆積プロセスであり、従来から広く用いられている。しかしCVD法などの成膜プロセスと比較すると、膜質が著しく劣り、耐熱性や耐食性の強化を目的とした構造用材料に適用範囲が限定されていた。

プラズマ溶射の新しい展開のひとつとして反応性溶射がある。反応性溶射とは、プラズマ中で粉体を溶融させるだけではなく、溶射中に溶射粒子とプラズマガスとを反応させて被膜を作製する溶射である。例えば窒素プラズマによりTi、Al、Zrの窒化物粒子を含む被膜を作製することができる。Mo粒子とSi2H6のプラズマ中の反応によるMo/MoSi2の複合被膜、Ti粒子とNH3との反応によるTi/TiNの複合被膜の作製等も可能である。

またプラズマ溶射によって金属間化合物被膜を作製することも可能である。この場合にはメカニカルアロイ(MA)粉末を用いる方法が適している[1]。MoとSiのMA粉末によるMo-Si金属間化合物被膜、TiとAlのMA粉末によるTi-Al金属間化合物被膜、NiとAlのMA粉末によるNi-Al金属間化合物被膜等の作成が研究されている。

従来のプラズマ溶射では直流プラズマジェットが一般的に用いられていたが、RF熱プラズマやハイブリッドプラズマの利用が可能となり、膜質を大きく向上できるようになった。この理由は、RFプラズマやハイブリッドプラズマは、直流プラズマジェットと比較して体積が大きく、かつ温度勾配が小さいので、溶融粒子の加熱が均一化できるからである。RFプラズマやハイブリッドプラズマを用いた溶射の応用の例としては、高温固体燃料電池の一貫作製プロセス、生体適合性を有する配向性の水酸アパタイトの合成、太陽電池用多結晶シリコン膜の作製、高温超伝導厚膜(Y-Ba-Cu-O系)の作製などがある。

2.アーク溶射

ワイヤアーク溶射は連続的に送給される2本のワイヤを電極とし、その先端間に直流アークを発生させ、電極を溶融させる溶射方法である。溶融した電極を圧縮ガスにより吹き飛ばし、溶融粒子を生成し、それを基板に付着および積層することにより溶射被膜を形成する。ワイヤアーク溶射の長所は、電極そのものが溶融するので大量溶射が可能であり、かつエネルギー効率が非常に良いことである。さらにノズル等において水冷を必要とせず、電気と圧縮空気のみしか必要としないので、運転経費が安いことも大きな長所である。

また溶射材として2本の異なる材料をワイヤとして用いることにより、それらからなる合金の被膜を作製することも可能である。例えばTiとAlの2本のワイヤを用いることによりTi-Al金属間化合物被膜を作製できる。金属やセラミックスの粒子を金属で被覆したコアードワイヤ、あるいはあらかじめ合金化したワイヤを用いることによっても、金属間化合物や合金の溶射被膜を作製することができる。

一方、ワイヤアーク溶射によって作製した被膜は、プラズマ溶射と比べて空隙率が高く、また酸化物の割合が高いという欠点がある。このようなワイヤアークの欠点を克服するための研究が行われている。例えば電極の電圧変動を測定することにより溶射被膜の特性を予測することを目的とした研究がある。電圧変動として測定される電極の変動現象は、1 kHz程度の周期的な変動を示すので、電極の変動現象を解析することにより、溶射被膜の特性を制御できる可能性がある。

ワイヤアークのもうひとつの欠点としては、電極から発生するヒュームの量が多いことがあげられる。大量のヒュームの発生は、材料の損失および作業環境の悪化を引き起こすので、ヒュームの発生機構を調べ、その発生量を低減させることが重要である。

|

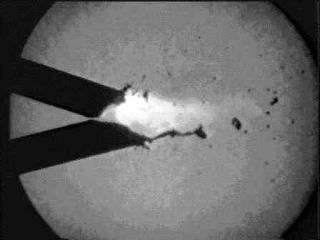

| ワイヤーアーク溶射の高速度写真 レーザーストロボと高速度ビデオを組み合わせて計測した写真です.上がアルミニウム陰極,下がアルミニウム陽極で,上下が非対称の溶融状態になっています. |

3.熱プラズマCVD

熱プラズマCVD法は高速堆積法として優れている。工業的に成功している熱プラズマCVD法のひとつとして、アルゴン/酸素RF熱プラズマを利用して半導体グレードのSiCl4から超高純度石英ガラスを工業的に製造するプロセスがある。

熱プラズマCVDの特徴はその非平衡性にあり、その特徴を十分に生かしたプロセスとしては、ダイヤモンド等の成膜がある。ダイヤモンドは熱伝導率の良さ、硬度、絶縁性などの優れた特性から、切削工具や半導体などの放熱材などに利用される。アルゴン/水素/メタンの混合気体を用いたRF熱プラズマによるダイヤモンド膜合成の成功が契機となり、直流プラズマジェット、マイクロ波プラズマジェットを利用した合成方法が発展した。ダイヤモンド膜に引き続いて、大気圧および減圧状態のRF熱プラズマを利用したc-BN膜のCVDが注目されているが、その膜質はダイヤモンドに比較して結晶性が十分ではなく、まだ初歩的段階である。

セラミックス膜の高速CVDとしては、SiCl4/CH4/H2からのSiCの成膜、SiCl4/NH3/H2からのSi3N4の成膜、BCl3/NH3/H2からのBNの成膜が成功している。これらの高速堆積は活性種密度の高密度化のみに起因するのでなく、熱プラズマ−基板間で大量に発生するクラスターがプレカーサーとして働くことに起因していると考えられている

4.ナノ粒子合成への応用

熱プラズマによるナノ粒子合成方法では、要求されるナノ粒子の特性に応じて、原料とプラズマガスの選択における自由度が大きいことが特徴である。供給された原料は1万度以上のプラズマの高温領域において瞬時に数千度まで加熱されて原子やラジカルに分解され、下流の低温領域では均一核生成が起きる千度程度までに急冷される。この急冷過程における核生成を制御することによってナノ粒子の粒径を制御することが可能である。ナノ粒子の組成や結晶系を制御するのも、この気相から凝縮相を生成する均一核生成および不均一凝縮の段階であり、最終的な生成物の特性を決めるのに重要な過程である。また、高温蒸気の冷却過程において単なる凝縮だけではなく、化学反応を起こさせる方法もある。

固体粉体を原料とする場合には原料の種類の選択が広がり、セラミックスや金属などの様々な粉体を使用することができる。例えばダイヤモンドに次ぐ硬さを持ち、ダイヤモンドよりも熱に強い立方晶窒化ホウ素c-BNが注目されているが、熱プラズマ以外の合成プロセスではB2H6などがよく用いられている。しかし原料としてB2H6を使用するよりも、固体のホウ素やホウ酸などを使用することができれば、プロセスの安全性や経済性を改善することができる。同様の例はSi3N4ナノ粒子の合成でも見られる。SiH4が原料として用いられていたが、熱プラズマを用いることによってSiCl4を原料として使用することが可能となった。SiCl4は安全性と経済性の観点から非常に有利となるので、熱プラズマをナノ粒子合成に用いる利点となる。

熱プラズマ以外のプロセスでは、融解潜熱や蒸発潜熱の大きい原料(例えば酸化物など)を用いてナノ粒子プロセスに用いることは困難である。プラズマ中で原料の蒸発を完全に行うためには、プラズマ体積が大きく、粉体の滞留時間が長いRFプラズマが適しているが、RFプラズマを用いる場合でも粉体の粒径に制限がある。蒸発という観点からは粒径は小さいほうがよいが、原料供給における粉体の扱いやすさ、原料の入手などから考えると、酸化物の原料粉体では数mm、金属では10-20 mm程度が適している。セラミックスは金属よりも一般に融点や沸点が高く蒸発しにくいので、その蒸発には高いエンタルピーが必要になる。

固体原料の供給方法としては、粉体を直接プラズマ中に供給する方法以外にも、サスペンジョンとして供給する方法がある。サスペンジョンは固体粒子を液体中に懸濁したもので、原料供給は液体と同様に扱うことができる。この方法は、粉体そのものの取り扱いにくさを克服できる方法である。

熱プラズマによるナノ粒子製造方法には、プラズマ蒸発法、反応性プラズマ蒸発法、プラズマCVD法、活性プラズマ−溶融金属反応法がある。

プラズマ蒸発法は熱プラズマにより金属を加熱蒸発させ、その蒸気を気相中で冷却凝縮する方法である。反応性プラズマ蒸発法は熱プラズマで得られる高温蒸気の冷却過程において化学反応を起こさせる方法である。プラズマCVD法は熱プラズマ中に気体の反応物を供給し、化合物の高温蒸気を得て、ナノ粒子を合成する方法である。活性プラズマ−溶融金属反応法はプラズマアーク中で原子状に解離した活性化学種により溶融金属からナノ粒子を合成する方法である。

熱プラズマによるナノ粒子合成では、粒径が小さいこと以外に準安定相や非平衡組成のナノ粒子、あるいは組成の制御された合金や化合物のナノ粒子を合成できるという特徴がある。この章では熱プラズマの特性を活用したセラミックスナノ粒子や合金ナノ粒子の合成方法について述べる。

|

|

|

|

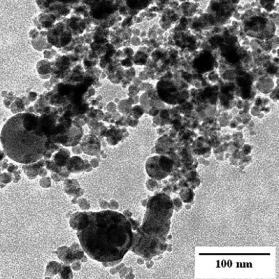

アルゴン/酸素プラズマ中にアルミニウム粉体を供給することによって作製します. |

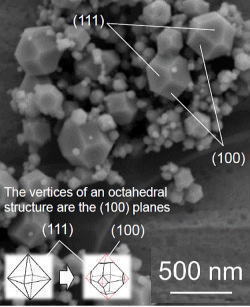

LaB6ナノ粒子の写真 アルゴンプラズマ中にホウ素,炭素,金属残化物の粉体を供給することによってホウ化物系のナノ粒子が合成できます. |

LiMn2O4ナノ粒子の写真 アルゴン/酸素プラズマで合成したLiMn2O4ナノ粒子.リチウムイオン電池の電極材料としての応用が期待されています. |

4.1 反応プラズマ蒸発法によるセラミックスナノ粒子の合成

反応性プラズマ蒸発法は、原料物質を蒸発させる際に化学反応熱を利用できる利点があり、セラミックスナノ粒子の合成に広く用いられている。反応性プラズマ蒸発法では、酸化物、窒化物、炭化物のナノ粒子を合成できる。

酸化物系ナノ粒子

アルゴン/酸素RF熱プラズマ中に各種の金属粉体を供給することにより、酸化物系ナノ粒子を合成することができる。Ti、Al、Si等の金属粉体はアルゴン/酸素熱プラズマ中で容易に酸化され、その酸化熱により金属粉体の蒸発が促進されるので、効率の良いナノ粒子合成方法である。例えばAl2O3ナノ粒子の合成においては、高温域で準安定相であるγ相が主成分として形成される。これは熱プラズマによる気相法では冷却速度が速いからである。

窒化物系ナノ粒子

アルゴン/窒素RF熱プラズマ中に、原料として金属Ti粉体を供給し、それを蒸発させて、その冷却過程で窒化させることによりTiNナノ粒子を合成できる。このとき原料側のN2/Tiモル比はそのままの比率で生成物の組成に影響を与え、100%の転化率を得ることができる。この方法は他の窒化物系ナノ粒子にも適用が可能であり、副産物を伴わない利点がある。

炭化物系ナノ粒子

炭化物系ナノ粒子においては、WC1-xが特に注目されている。これは電子構造が白金に類似しているために触媒や燃料電池の水素極として利用されており、需要が高いためである。WC系の場合、高温域では分解し低温域では安定相であるW2Cを形成してしまうため、WC1-xを合成するために有効な温度域は2510〜2760℃と非常に狭い。加えて高温状態から急激に冷却しなければ準安定相であるWC1-xは得られない。他の重要な炭化物としてはβ-SiCがある。アークによってSiO2とグラファイトを蒸発させてSiCを合成する場合には、Siの炭化に関わる温度が重要となる。またSi源にSiO2粉体やSi粉体を使用し、炭素源にCH4を用いてもSiCナノ粒子の合成ができる。

4.2 プラズマ蒸発法によるセラミックスナノ粒子の合成

セラミックスは金属よりも一般に融点・沸点が高く、蒸発させにくい。そのため金属ナノ粒子の合成と比べ、セラミックスの蒸発法には高いエンタルピーが必要になる。ただし目的物質を直接原料として使用できる簡便さと、それにより余計な化学種を系内に含まない利点がある。

プラズマ蒸発法によるセラミックスナノ粒子の合成は、多くの遷移金属の酸化物で試されている。蒸発直後の高温域では、酸化物は原料金属と酸素に分解する。しかし冷却の過程では再び酸化物を構成し、炭化物や窒化物のように温度によって反応が制限されることがなく、気相中の反応は比較的単純である。

SiO2ナノ粒子の合成では、原料であるSiO2をプラズマジェット内に供給し、蒸発させることによりSiO2ナノ粒子を合成できる。クエンチングガスとして酸素と水蒸気がそれぞれ試されているが、解離に必要なエンタルピーの高さから、水蒸気がより急冷に適している。プラズマ蒸発法でセラミックスナノ粒子を得る場合、原料であるセラミックスを完全に蒸発させることが課題となる。

4.3 プラズマ蒸発法による合金ナノ粒子の合成

2種類以上の金属粉体を熱プラズマに供給することにより、蒸発過程を経て、その高温金属蒸気を急冷することによって合金ナノ粒子を合成することができる。

母材合金中の2種類の金属成分のうち、融点が高い側での互いの蒸気圧比が1〜100程度の範囲ならば104〜105 K/sの冷却速度で、母材合金の組成の合金や金属間化合物のナノ粒子の合成が可能である。V-Si系では蒸気圧比が10なので、母材合金の成分比を操作することによりナノ粒子の組成の制御が可能である。

RFプラズマによってシリサイドやホウ化物ナノ粒子が合成されているが、これらのナノ粒子は導電性であることが特徴である。導電体ナノ粒子である合金や金属間化合物は、その自由電子のプラズマ振動数よりも低振動数の電磁波を反射する。例えば近赤外線に相当するプラズマ振動数を有するナノ粒子を含んだ膜では可視光は通過できるが、プラズマ振動数以下の近赤外線は通過できないので、赤外線遮蔽膜として用いることができる。この場合にはナノ粒子が連続構造をとる必要がないので、ガラスの透明性を保ったまま、日射による温度上昇を抑えることができる。なお、ナノ粒子の特性はその組成に依存するので、原料の混合粉体の組成を自由に変えられることができるRFプラズマによるナノ粒子合成はこの点においても有利である。

金属間化合物ナノ粒子の合成における重要なパラメータは、原料蒸気の核生成温度である。つまり気相からの均一核生成はナノ粒子を合成する第一段階となり、この段階が後のナノ粒子の成長過程に影響を与えることになる。プラズマによって蒸発した原料の気体は下流の反応チャンバーに輸送され、反応チャンバー内において温度が急激に減少するため、原料の飽和蒸気圧も急激に降下する。それによって原料の蒸気は過飽和に達して均一核生成が起きる。核が発生すると、過飽和状態にある蒸気がこの核を中心として不均一凝縮する。核生成温度はナノ粒子の合成条件によって変わるが、多くの遷移金属の核生成温度はほぼ融点と一致する。ケイ素やホウ素は核生成温度が融点よりも高いので、プラズマ中で過飽和状態になって均一核生成によって凝縮相を生成したあとも、しばらくは液体の状態であると考えられる。また金属間化合物を構成する蒸気の核生成温度が大きく異なる場合には、均一組成としてのナノ粒子の合成は困難である。例えばモリブデンとケイ素の組み合わせは、核生成温度が近いチタンとケイ素よりもシリサイドの組成制御が難しいと考えられる。

4.4 プラズマCVD法によるセラミックスナノ粒子の合成

プラズマCVD法では、原料として主に金属の塩化物(SiCl4, TiCl4, AlCl3, WCl6等)を用い、O2、NH3、CH4などと反応させることで、それぞれ酸化物、窒化物、炭化物のナノ粒子を合成することができる。

酸化物系ナノ粒子

Si系ナノ粒子の合成にはSi源としてSiCl4の他にもSiH4、SiO、メチルクロロシランが使われている。アルゴン/酸素RF熱プラズマにSiCl4を供給する場合には、SiCl4が容易にSi蒸気に分解するために完全に酸化が行われ、SiO2ナノ粒子を合成することができる。

窒化物系ナノ粒子

窒化物系ナノ粒子では、Si3N4やTiN等のナノ粒子の合成が行われている。Si3N4ナノ粒子の合成に関しては、アルゴン/水素ハイブリッドプラズマ中にSiCl4を供給し、その尾炎部にNH3を吹き込むことによって合成できるが、副産物のNH4Clをナノ粒子中に混入させないことが大切である。高価なSiH4ではなく、安価なSiCl4を原料としてSi3N4ナノ粒子を合成できることは、熱プラズマCVD法の優位性を示している。

炭化物系ナノ粒子

プラズマCVD法の中では、β-SiCナノ粒子の合成が広く研究されてきた。炭化物は合成時の温度条件が厳しく、Si系の場合は冷却速度が遅いとβ相が得られない上、遊離炭素が発生し生成物に混入してしまう問題がある。そこでクエンチングガスに反応物質であるCH4を供給する反応性クエンチング法が開発された。プラズマトーチ出口に反応性ガスを導入することでSiCを合成する吸熱反応を起こし、SiCを合成するとともに反応熱と混合で雰囲気を急冷する方法である。

プラズマジェットの下流域に膨張弁を設置したプラズマ膨張法を用いてSiCナノ粒子を合成する方法もある。これはSiCl4とCH4を出発原料としたCVD法によるプロセスであり、プラズマ膨張による急速かつ均一な冷却により狭い粒径分布を持つナノ粒子の合成が可能である。

TiCナノ粒子はTiCl4とCH4の気相反応により合成できる。TiCは炭化物中最高の硬度を持ち、融点(3250℃)も高い。TiC粒子は微細化することで靱性が増すため、TiCナノ粒子は工業的に需要が高い。

Fe-Si-Cナノ粒子は、COとH2から炭化水素を合成するFischerTropsch反応の重要な触媒である。この反応には従来Fe、Co、Ru等の金属が使われてきたが、Fe-Si-Cナノ粒子はこれらに比べて炭化水素の生成に高い選択性を持つことが特徴である。2段式RF熱プラズマ装置にSiH4、CH4、Fe(CO)5を原料として供給することにより、Fe-Si-Cナノ粒子を合成できる。得られたβ-FeSi2ナノ粒子はFischer-Toropsch反応に対して高い選択性を持つ優秀な触媒である。

4.5 活性プラズマ−溶融金属反応法によるセラミックスナノ粒子の合成

活性プラズマ−溶融金属反応法は水素・窒素・酸素などの化学的活性種を含むアークプラズマにより、金属を融解して蒸発・凝縮させることによりナノ粒子を合成する方法である。この活性プラズマ−溶融金属反応は金属ナノ粒子の合成として当初用いられていたが、セラミックスナノ粒子の合成にも応用されている。

Si3N4、AlN、ZrNなどの窒化物系ナノ粒子は、窒素プラズマを用いたり、またプラズマにNH3を加えることによって合成できる。例えば、AlN ナノ粒子は、窒素を含むアークで金属アルミニウムを蒸発させることにより合成できる。この方法ではAlナノ粒子との混合物になるが、NH3はAlNの合成に対して有効な反応種となるので、窒素プラズマ中にNH3を添加することにより完全な窒化物を得ることができる。

W、Mo、Nbに対して酸素プラズマを照射、蒸発させると酸化が進行し、WO3、MoO3、Nb2O5(またはNbO5)の酸化物系ナノ粒子を合成できる。

TiC、WC、SiCなどの炭化物系ナノ粒子はプラズマにCH4を加えることによって合成できる。

5.フラーレンおよびナノチューブの合成

フラーレンやナノチューブは、ナノ構造を有する新材料合成方法として、アーク放電が重要な役割を果たしている。フラーレンは中空のかご状構造を持った炭素分子であり、サッカーボール状のC60が代表的である。フラーレンは不活性雰囲気中でカーボン電極を用いたアーク放電法が広く用いられている。アーク放電により発生するすすには、C60が10-20 mass% 、C70が1-3 mass%含まれる。

一方、カーボンナノチューブはNiやCoなどの触媒を炭素電極に含ませてアーク放電を行うことにより合成できる。カーボンナノチューブは直径が1 nm、長さが1 mm程度の円筒状物質である。ナノチューブは電界放出電子源としてすでに実用化されており、エネルギー貯蔵、ナノスケール探針、ナノデバイスへの応用への研究が進められている。

またBNはカーボンと類似の結晶構造と化学的性質を有しており、BNナノチューブもアーク放電により合成できる。BNはカーボンとは異なり絶縁体なので、タングステン電極にBN焼結体を詰めた電極が用いられる。

B-C-Nナノチューブはn型半導体にもp型半導体にもなり、機械的性質はBNナノチューブより優れていると推定されている。しかしカーボンナノチューブやBNナノチューブの合成方法が確立していることに対して、B-C-Nの3成分の均一組成から成るナノチューブはまだ合成されていない。これはBNとカーボンの蒸気圧の違いから層分離が起きるなどの問題があるからである。B-C-Nナノチューブの合成には、他のナノチューブと同様にアーク放電法が用いられているが、陰極への堆積物により安定な放電が阻害されること、蒸発温度の制御がむずかしいことなどの問題点がある。さらに陰極上に堆積した蒸発物質が高温状態にさらされるので、カーボンとBNへと分離する問題もある。これらの問題点を解決するために、最近プラズマジェットを用いた蒸発−急冷法によるB-C-N均一相から成るナノチューブを合成する研究が行われている。

![]()

第1章 熱プラズマの定義と特徴 へ戻る

第2章 熱プラズマの発生方法 へ戻る

第3章 熱プラズマの応用 その2 へ進む

もっと詳しく調べたい方は,こちらの解説を参考にしてください。